制造業的轉型/升級一直是一個比較火熱的話題,由于利珀科技專注于機器視覺領域,再加上現在是逢人便提人工智能的時候,所以,這篇文章會從利珀科技專注的機器視覺出發,談談人工智能和制造業。

機器視覺不是人工智能技術的分支或者子集(其實計算機視覺也不能算),只能說,機器視覺會用到人工智能技術,最多可以算是有交集,比如光學方面的研究就顯然和人工智能沒關系。下面的內容會先說制造業的轉型/升級中機器視覺技術作用,然后談談人工智能技術(其實我主要是指機器學習)在機器視覺應用中的作用。

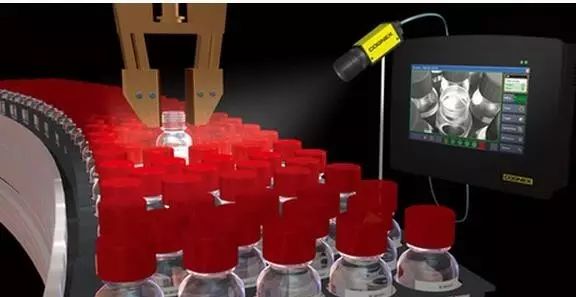

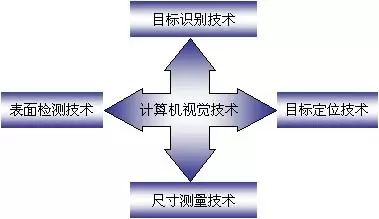

制造業的轉型/升級過程中,如果單純從提高自動化程度的角度來看,機器視覺起到的作用主要在識別數量、對位(定位)和外觀質檢3個方面的自動化。

識別數量工廠的自動包裝流水線和自動化倉庫而言很重要。因為設備總是存在缺陷的,無法保證自動包裝機總是可以把指定數量的產品進行包裝。當產品還在流水線上的時候,可以通過簡單的傳感器來感知每一個流過的產品從而實現計數的目的,但是,總是存在傳感器失靈的風險,所以,當產品進入包裝之后,就需要用視覺技術來識別實際進入包裝的數量來做最終的檢驗。

高精度對位在機加工和自動組立設備的應用中都很重要。沒有機器視覺技術的時候,對位都要通過將零件準確地放到高精度的工裝中來實現,一個簡單的例子就是把一個立方體放到兩個可以靠近的夾塊之間,然后由氣缸驅動兩個夾塊夾緊這個立方體。但是,這種機構的缺點很明顯。夾緊過程是需要時間的,工位的節拍時間越長,產能就越低,而產能對于生產企業來說有多重要就不用多說了。此外,這種接觸式的機構還有損壞零件表面的風險,比如劃傷。

定位所使用的技術和對位類似,其應用主要和零件的上料有關。傳統的自動化設備一般都需要將零件放到固定的位置上,才能由機械臂或其它抓取機構來實現自動上料。

那這些零件是怎么放到所謂的固定位置上的呢?這里總是存在一個如何從混亂到整齊的過程,因為你不能期望所有零件無時無刻保持整齊擺放的狀態。如果沒有機器視覺技術,這個過程只能依賴人力。而且,整個自動化流水線上,每一個加工工位都需要將加工好的零件重新整齊地擺放好,傳輸到下一個工位,這對流水線的設計提出了額外的要求(如果和應用了機器視覺定位技術的流水線相比的話)。一旦使用了機器視覺,散亂的零件,甚至是一筐無序堆疊的零件,都是可能被自動地抓取并以指定的姿態放置到指定的位置的。

外觀質檢主要說的是,可以用機器視覺設備來替代質檢員的人眼和人腦進行外觀的質檢。比如零件或產品的表面缺陷(比如劃傷和臟污)和尺寸。依賴人來質檢,有3個主要缺陷:

1、人與人的差異性讓標準難以統一;

2、同一個人今天和明天的狀態的不同會影響檢測標準的執行;

3、快速批量生產的產品,有時靠人力只能抽檢而無法全檢。

機器視覺技術,可以彌補上面3點缺陷,讓外觀質檢標準更為統一、穩定且快速。

傳統的機器視覺技術其實很少使用人工智能,大多用的都是基本的圖像處理算法,因為過程更加可控,結果更加可預知,穩定性也更好。當然,實際上,早年的人工智能不夠強也是一個原因。但是,傳統的機器視覺技術存在一個很大的缺點,我在很多場合都說過這個缺點,為了解釋這個缺點,需要從需求說起。

在制造業應用機器視覺技術,面臨著需求極為碎片化的問題。這個問題,目前主要是針對表面缺陷檢測而言,因為數量識別、對位(定位)和品質保障中的尺寸測量目前都已經研發出了通用的產品,即使需求存在碎片化,解決起來相對比較容易(不是說很容易解決,而是和表面缺陷檢測比更加容易,而且國外有成熟產品)。當然,如果從用戶體驗的角度來說,這些通用的產品還存在需要用戶擁有較多專業的檢測知識的問題。這里當然也有人工智能技術的用武之地,因為如果可以將傳統的測試圖像->人工調參->測試圖像的調試迭代過程,變成標記圖像->自動訓練模型->測試圖像->標記圖像的迭代過程,對用戶的專業能力的要求就會大大降低。但說到底,這也不算是一個根本性的問題,以國內目前的狀態來說,用戶不是不愿意學習,通用產品的推廣難度更多的是在于這些產品不愿意降價。

各行各業的工業品的表面缺陷檢測過程都是機器視覺技術的用武之地,但是,不同的工廠的需求都存在很大差異。視覺檢測設備的制造商只能針對每一個細分領域,定制檢測算法和設備,而定制造成了研發成本居高不下(大家都知道圖像算法工程師現在的薪資已經達到什么程度了,而且還有安防和互聯網來搶我們的工程師)。而且,每一個細分領域的市場容量都沒有大到可以誕生一個BAT這樣規模的企業。因此,每一個做缺陷檢測的設備制造商,都必須不停地進入新的細分領域,去滿足各個細分領域的不同需求。這,就是我說的需求碎片化的意思。

未來的視覺檢測公司,如果要降低每一個細分領域的缺陷檢測設備的研發成本,特別是算法研發的成本,人工智能技術就顯得非常重要了。那么,人工智能可以為機器視覺技術的研發帶來些什么呢?答案是,通用性。

人,經過短時間的培訓,就可以勝任質檢的工作。但是,設備需要的時間會多得多。舉一個極端的例子,某國外的光伏產品缺陷檢測產品,在一個國內的工廠調試了1年多才通過驗收。這樣長的現場調試時間對我們的檢測設備制造商而言,可能會致命,我就聽說某檢測設備制造商因為研發磁鐵表面缺陷檢測機而瀕臨破產被收購。考慮一下,研發首臺設備需要在多少個工廠經過多長時間的調試和修改,才能稱之為在這個細分行業的一個產品?如果我再告訴你,那臺國外的設備其實是經過大量國外的工廠的現場驗證的成熟產品,你可以進一步感受到這個問題的嚴重性么?如果人工智能技術可以讓設備在大多數工廠的驗收時間長度都像培訓一個質檢員的時間那樣短,而且不需要算法工程師參與,即可通過自動的學習過程滿足工廠的定制化需求,那將會為機器視覺這個行業帶來革命。對制造業而言,成功地將人工智能技術應用到缺陷檢測中去,將使替換所有的質檢員成為實際可能的事情,工廠的自動化程度才能進一步提升,而且這可能是工廠自動化之戰最后的一個堡壘。

目前,人工智能技術在表面缺陷檢測領域的進展,從通用性的角度來看,未見突破,除非以下兩個條件得到滿足:

1、基于該技術的產品,在進入一個新的細分領域的時候,不需要算法工程師參與調參即可完成研發;

2、基于該技術的產品,在使用過程中,要求的帶標記的訓練樣本數量,要小到其標記操作的成本是一個工廠客戶可以接受的。

如果不滿足條件1,那么,在進入新的細分領域時的研發成本仍然太高;如果不滿足條件2,產品在銷售過程中,設備制造商為每個工廠所做的調試成本過高。目前大熱的深度學習技術,顯然還不滿足這兩個標準。先不說它是否真的適用于所有的細分領域,其實它在很多情況下,還是需要算法工程師參與調參,而且需要的訓練樣本數量太多了。

如果說,傳統制造業在機器視覺技術的協助下,許多行業的生產和加工的整個流程已經較好地實現了自動化的話,其質檢過程的自動化程度,仍然相對較低。從人工智能技術在機器視覺領域的作用來看,對于制造業轉型/升級的貢獻主要在于,加速質檢自動化在所有細分領域和所有工廠的實施和推廣,讓更多的工廠可以實現質檢的自動化,最終讓一些缺陷檢測設備制造商(或技術解決方案提供商)有可能成長為行業巨頭。

最后,希望和諸位機器視覺同行一起服務中國制造業,協助中國制造業轉型/升級,開創中國機器視覺行業的美好未來。

作者:金秉文,利珀技術總監,浙大計算機科學與技術博士,一個會寫文章愛玩手辦的計算機大神。

來源:杭州利珀科技